Il est bientôt onze heures, nous sommes prêts !

La mine de Geevor a été active de 1911 à 1991. L’extraction de l’étain date cependant de beaucoup plus longtemps puisque des traces d’activités existent depuis plus de 2000 ans.

L’industrie des mines de métaux de Cornouailles a joué un rôle important dans la révolution industrielle en Grande-Bretagne et dans le monde.

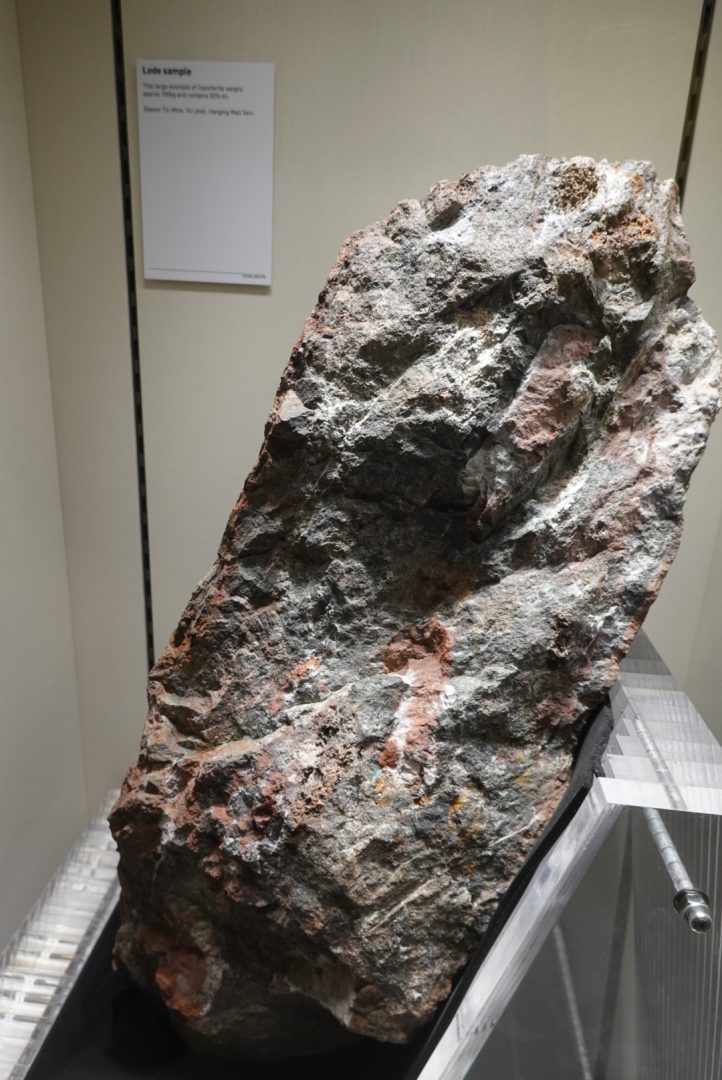

La géologie de la Cornouailles est riche en minéraux métalliques. Ces métaux se trouvent dans des veines ou filons, les plus importants d’entre eux étant l’étain et le cuivre. Ce bloc issu d’un filon contient environ 50% d’étain.

En plus de l’étain, la mine de Geevor produisait également de petites quantités de cuivre, d’acier, de plomb, de zinc, d’arsenic, de bismuth, d’antimoine, d’argent et d’or. Ce wagonnet de 750 kg de roches diverses produira 7,5 kg d’étain (soit 1%), c’est à dire le petit bloc juste au-dessus. Il est donc important de bien suivre les veines.

Voici une maquette des mines de Geevor très interessante. Elle a été réalisée au milieu des années 1960 pour aider la direction de la mine à orienter les travaux pour trouver de nouveaux filons. La ligne bleu représente le niveau de la mer. L’extraction la plus profonde se fera à -640 mètres et s’étendra sous la mer jusqu’à 1,6 kilomètre de la côte.

Évidemment il y aura beaucoup d’infiltration d’eau en plus de celle utilisée par la suite lors des percements pour refroidir les outils. Dans un premier temps, un système de pompe à base de piston et de cylindre en bois (photo ci-dessous) sera mis en place pour pomper l’eau. Il sera ensuite bien sûr remplacer par des pompes plus modernes.

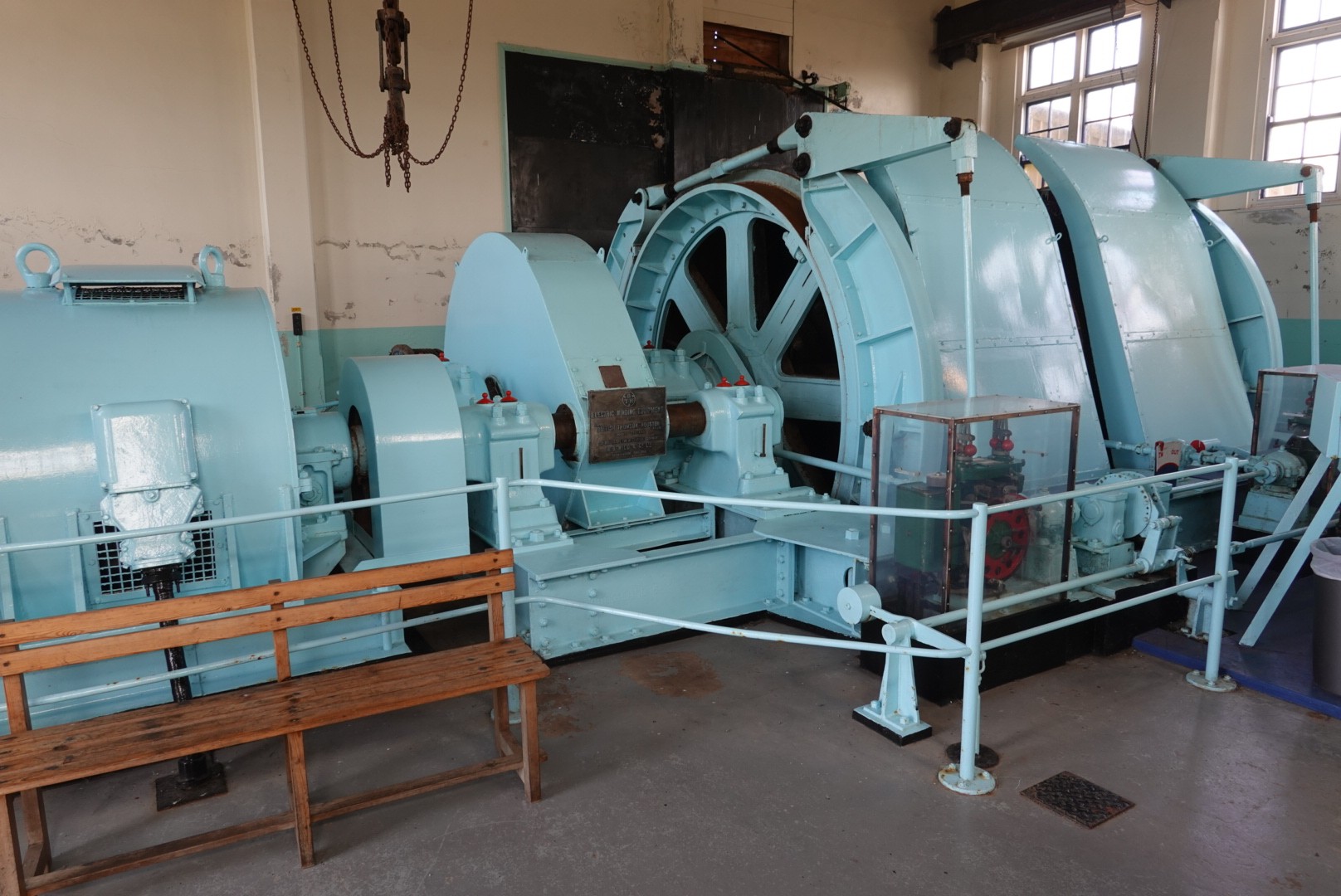

Le système de treuils qui permettait de monter et descendre hommes, matériels et minerai bien sûr.

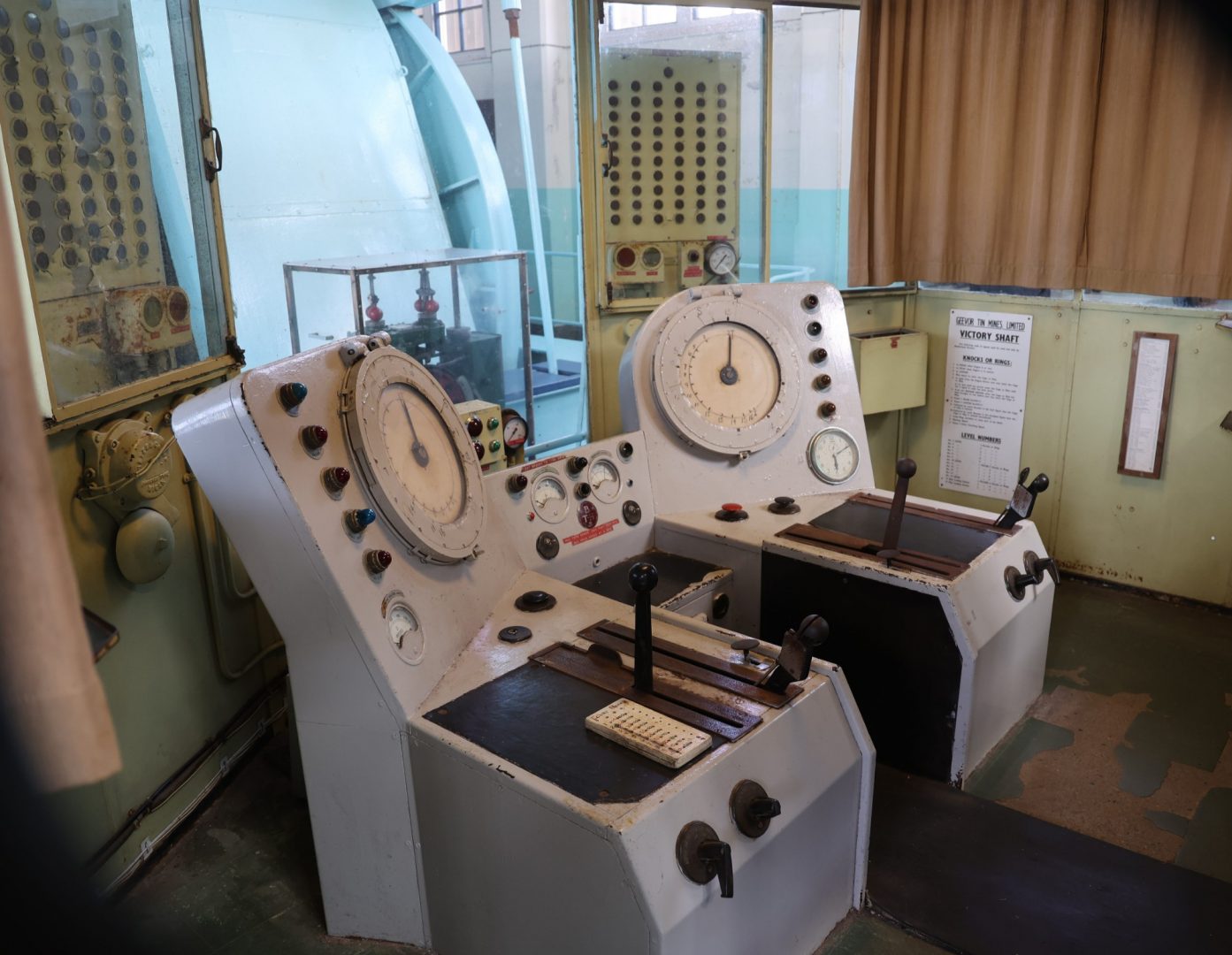

Le poste de commande des deux treuils.

Les différents modules utilisés avec les treuils. De gauche à droite, le module permettant de remonter 2 tonnes de minerais, le module utilisé pour 9 mineurs et le module pour 4 mineurs.

L’intérieur du module pour 9 mineurs. Ils étaient très serrés…

Le matériel utilisé par les équipes de sécurité, principalement des équipements respiratoires permettant d’évoluer en cas d’incendie ou d’émanation de gaz (radon par exemple).

Avec la mise en place de compresseurs fournissant de l’air comprimé arrivent les premières foreuses pneumatiques.

Les mèches pouvaient faire jusqu’à 4,5 mètres de long et l’ensemble pesait 43 kg. La vitesse de progression était d’environ 30 centimètres par minute. Vous vous imaginez le poids que devait porter, à bout de bras, un mineur ?

Le minerai était amené au puit de sortie par de petits trains de dix wagonnets tirés par une locomotive électrique sur batteries (autonomie 8 heures)

Une fois ramené à la surface, le travail consiste à réduire par étapes successives le minerai en une poudre fine, mais pas trop pour pouvoir encore trier les différents métaux. Le minerai passait d’abord dans une sorte de pilon puis arrivait sur ce convoyeur où un tri manuel était réalisé. Ce tri permettait d’éliminer environ 10% du minerai sans valeur.

Après passage dans une sorte de moulin de rebroyage, le minerai est mis dans des cuves en rotation avec de grosses billes d’acier. Cette seconde opération va permettre de passer de morceaux de 15 à 1 millimètre.

De gauche à droite : le minerai à l’entrée des moulins à balles, les grosses billes d’acier utilisées, les moyennes, les billes d’acier après usage, le minerai en sortie. Deux tonnes de balles d’acier était utilisées chaque semaine.

Ces tables vibrantes permettent de trier le minerai réduit en poudre en fonction de sa densité.

Une quantité importante de tables vibrantes était mise en œuvre.

Une table est active et une démonstration du fonctionnement sera réalisée.

Une courte visite est aussi proposée dans une ancienne galerie peu profonde… Claustrophophes s’abstenir 😱

C’est assez étroit et bas par endroit, le casque est vraiment utile.

Un filon de cuivre et d’étain est visible sur la photo suivante en position verticale. Nous sommes à -13 mètres mais il descend jusqu’à -90 mètres. Il s’agit du filon du puit Mexico.

Le système d’échelles utilisé par les mineurs pour descendre et remonter, y compris dans le puit principal avant la mise en place des treuils. La remontée leur prenait alors deux heures après leur journée de travail 😱 et était la cause de nombreux accidents dûs à la fatigue.

Ouf… Enfin la sortie !!

Les anciens bâtiments où était stocké l’arsenic. Après la fermeture de la mine, tout a été dépollué.

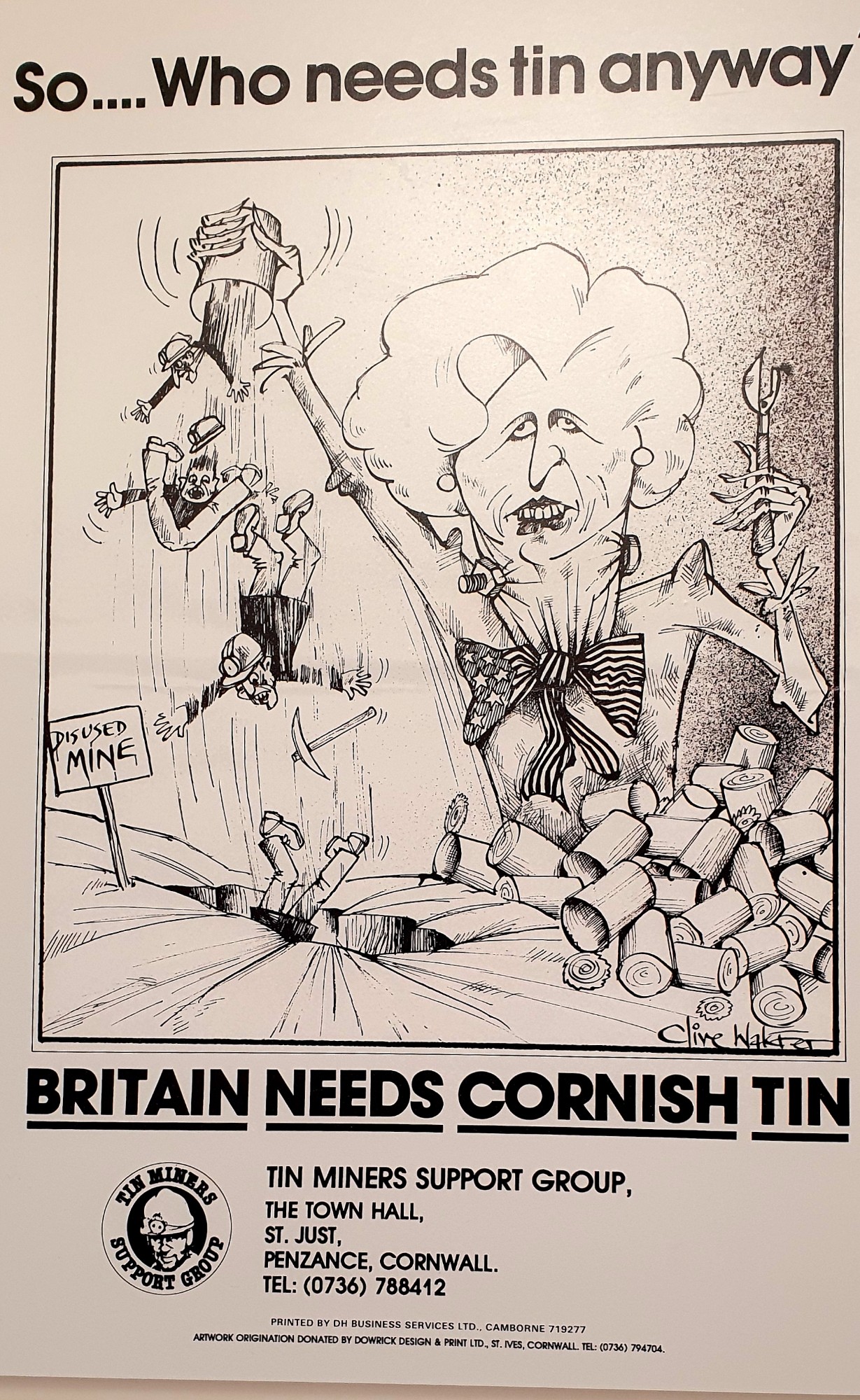

En 1985, en raison de la forte chute du cours de l’étain, le gouvernement anglais, Margaret Tatcher étant alors Premier Ministre, a décidé de fermer la mine devenue peu rentable. Malgré tous les efforts pour garder la mine en activité, celle-ci sera fermée en avril 1986. 380 personnes perdront leur emploi.

Entre-temps, le cours de l’étain a connu une nouvelle envolée et il a été décidé de réouvrir la mine. Malheureusement, cela n’a pas duré et Geevor a définitivement fermé en mai 1991.

Depuis 1992, la mine de Geevor est classée au Patrimoine mondial de l’Unesco. Elle fait partie des sites remarquables de l’ERIH, la Route européenne du patrimoine industriel.

Après 4 heures de visite… nous retournons enfin au camion ! Nous qui étions partie pour une découverte de 2 heures 😜. Il y a tellement de choses à lire, à apprendre, à regarder pour s’imprégner de la vie du site et surtout du dur métier de mineur.